Strategia Grupy Kapitałowej w obszarze oferowanych produktów i usług polega na oferowaniu wysokiej jakości produktów, które są zazwyczaj projektowane pod indywidualne zamówienia i potrzeby klientów. Dlatego priorytetem są inwestycje w kapitał ludzki i najnowsze technologie. Działalność badawczo-rozwojowa, wdrażane innowacje oraz ciągły proces doskonalenia parku maszynowego w oparciu o dialog z istniejącymi jak i potencjalnymi klientami są tymi czynnikami, które przyczyniają się do sukcesu organizacji i rozwoju.

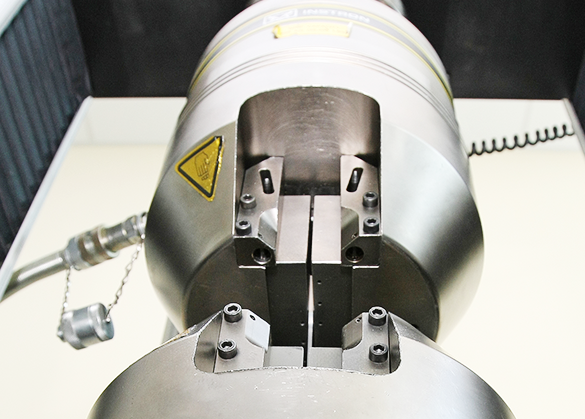

Centrum Badawczo-Rozwojowe działające w ramach tego segmentu realizuje projekty badawczo – rozwojowe, które mają na celu wprowadzenie nowych technologii produkcji, umożliwiających poszerzenie oferty produktów oraz poprawę jakości wyrobów spełniających zaawansowane wymagania klientów.

Wśród prowadzonych badań znajdują się projekty dotyczące m.in.:

- Projekt Crash Management Systems (systemy zarządzania skutkami zderzeń) ma na celu uzyskanie od renomowanych producentów samochodów klasy premium certyfikatów na wykonanie profili produkowanych przez SWW, według technologii opracowanej w CBR. Nawiązana została współpraca z producentami Crash Management Systems czyli pasywnych systemów bezpieczeństwa będących częścią konstrukcji nadwozi samochodowych. Obecnie CBR wraz z partnerami z rynku motoryzacyjnego bierze udział w kilku projektach mających na celu opracowanie tego typu rozwiązań do nowych modeli samochodów klasy wyższej, które wejdą do produkcji seryjnej wciągu kilku najbliższych lat. Zadaniem CBR jest dobór odpowiednich stopów aluminium, wraz z parametrami wyciskania oraz szczegółowa kontrola wyciśniętych profili polegająca na przeprowadzeniu szeregu testów.

- Opracowania technologii produkcji wyrobów wyciskanych na nowej prasie przeciwbieżnej 36MN oraz produkcji wyrobów z nowego gatunku stopu EN-AW 2219. Realizacja projektu pozwala na produkcję prętów o znacznie większych średnicach niż dotychczas oraz poszerzenie gamy oferowanych produktów skierowanych do innowacyjnych gałęzi przemysłu.

W dalszym ciągu prowadzone są także prace mające na celu uzyskanie certyfikatów/dopuszczeń do produkcji coraz wyższych klas materiałowych dla profili z segmentu automotive. Prace te obejmują zarówno opracowywanie nowych stopów, jak również dobór odpowiednich parametrów technologicznych na każdym etapie procesu produkcyjnego.

Ważnym elementem działalności CBR są także szkolenia wewnętrzne pracowników z zakresu możliwości badawczych CBR w kontekście specyfikacji klientów branży motoryzacyjnej oraz oceny możliwości wykonania badań i przyjęcia do produkcji nowego asortymentu. Dla przyszłych inżynierów CBR udostępnia możliwość realizacji praktyk zawodowych, i zdobycia pierwszych doświadczeń w przemyśle.

Wychodząc naprzeciw oczekiwaniom rynkowym opracował i przygotował do wdrożenia kolejne produkty przeznaczone do sprzedaży systemowej oraz dedykowane na realizacje obiektowe. Ponadto rozwinięto i zmodernizowano już istniejące wybrane rozwiązania.

Na szczególną uwagę zasługuje nowa grupa produktów, tzw. systemy okien elementowych. Opracowano i wdrożono kilka odmian systemu, które w pierwszej kolejności zastosowano na rynku USA, w Nowym Yorku. Rozwiązania te, z uwagi na prefabrykację gotowych segmentów, cechują się wysoką dokładnością i powtarzalnością cech, a w konsekwencji dużą szybkością montażu na obiekcie. Ponadto systemy te wyróżniają się wysoką izolacyjnością termiczną, a przede wszystkim sposobem zabudowy, który gwarantuje prawidłowość funkcjonowania okien i ich stabilność nawet przy znacznych przemieszczeniach względnych konstrukcji budynku. Systemy te zostały z powodzeniem przetestowane w USA, spełniając wysokie wymagania obiektowe oraz normy amerykańskie.

Dla sprostania wysokim wymaganiom kolejnych obiektów zlokalizowanych w USA i innych rynkach zagranicznych, opracowano systemy okien i fasad elementowych przenoszących obciążenie od naporu wiatru na bardzo wysokim, wcześniej nie spotykanym poziomie.

Opracowano i uruchomiono dwa kolejne nowe systemy ścian osłonowych z oknami otwieranymi, które zapewniają kompensację ruchów konstrukcji budynku. Systemy zostały przebadane i zastosowane w obiekcie wysokościowym zlokalizowanym w naszym kraju.

W zakresie rozwiązań fasadowych na uwagę zasługuje nowy system fasady tzw. „nakładkowej” oraz modernizacja rodziny systemów słupowo-ryglowych, charakteryzująca się poprawą funkcjonalności oraz poszerzonym zakresem szklenia, wychodzącym naprzeciw wysokim wymaganiom nowej normy cieplnej.

W 2019 roku prowadzono dalsze, intensywne prace rozwojowe w zakresie systemów okien, drzwi i ścian ppoż. głównie w klasach EI30 i EI60, przy równoczesnym zachowaniu wysokiej izolacyjności termicznej. Uzyskano szereg, wymaganych prawem klasyfikacji i dokumentów dopuszczających te grupy wyrobów do stosowania w wielu krajach europejskich zgodnie z wymaganiami zharmonizowanych norm EN oraz dodatkowych przepisów krajowych.

Z uwagi na zróżnicowanie i częste zmiany wymagań krajowych, tego typu prace rozwojowe i badawcze systemów ppoż. będą kontynuowane w kolejnych latach.

Rozwój technologiczny i poszerzanie portfolio o nowe, innowacyjne produkty, umacnia jego pozycję wśród najbardziej liczących się producentów opakowań w Europie. Jest to możliwe dzięki długofalowemu procesowi rozwoju organicznego, a co za tym idzie, wzrostem mocy produkcyjnych, optymalizacji kosztów produkcji oraz wdrażaniem nowych rozwiązań technologicznych.

Bieżąca współpraca z klientami umożliwia realizację wielu projektów, mających na celu opracowanie laminatów cieńszych, bardziej jednorodnych oraz zadrukowanych w mniejszym stopniu od obecnie stosowanych. Działania te ukierunkowane są z jednej strony na zredukowanie ilości tworzyw sztucznych wprowadzanych na rynek, a z drugiej na łatwiejszy recykling opakowań.

Zgodnie z trendami na rynku opakowań, w 2019 roku, Alupol Packaging opracował również innowacyjne folie PPBTM wyprodukowane w technologii ekstruzji z rozdmuchem na bazie polipropylenu. Laminaty bazujące na nowych foliach PPBTM oraz foliach polipropylenowych BOPP wykonanych w Alupol Films mają jednorodną budowę i dzięki temu są łatwe w recyklingu. Posiadają też bardzo dobre własności mechaniczne, znacząco lepsze niż laminaty o budowie BOPP/BOPP oraz zapewniają uzyskanie optymalnych parametrów gwarantujących bezpieczeństwo żywnościowe. Pozwala to na stosowanie ich do pakowania szerokiej gamy produktów, takich jak: żywność typu instant, przyprawy, kawy, świeże mięso, wędliny, pieczywo, itp. Są to jednocześnie laminaty spełniające wytyczne Europejskiej strategii na rzecz tworzyw sztucznych w obiegu zamkniętym.